增材制造工艺的发展,例如选择性激光熔化技术(SLM),显著扩展了用于挤出模头制造的可选项。现在,挤出模头的设计可以实现非常细长的几何形状,不仅集成了混合器的功能,并因此改善了熔体的均匀 性,而且还能用于芯棒与模头的连接。这使得紧凑型头部的制造具有节约操作成本的巨大潜力。

挤出模头是制造管道、导管、毛细管,或者吹塑用挤出型坯的关键部件,并从实质上影响了 壁厚分布,以及挤出熔体管的质量。模 头不仅承载连接的芯棒,还承接装配了 法兰的模具,该模具可相对于模头移动, 并且最好能在操作期间实现精确且可重 复的定位,以优化流道间隙。然而,支架式挤出模头(spider-type head)虽然因为有独立的操作点,而在许多领域中具有优势,却也在许多应用中并不适用,因为支架脚(spider leg)会在熔体管上 留下令人无法接受的熔接痕。更复杂的是,除了取决于操作点的设计之外,还通过增材制造改进挤出模头设计 有像螺旋芯棒系统这样的设计是为了生产没有熔接痕并在圆周上拥有较窄壁厚公差的熔体管所需要的。

创新的模头设计避免了熔接痕

并减少了单个零件的数量。然而,采用选择性激光熔化技术 (SLM),可以实现创新的支架型模头, 其中芯棒通过大量混合元件牢固地连接到模头。这种混合器支架式模头(mixer spider-type die)可以通过选择性激光熔化直接用 CAD 数据快速制造。不像过去 那样从许多单独的部件制造一个功能性 模头,若采用增材制造,模头将仅由单个部件组成,因此避免了操作中出现关键性的分离和密封面。这免除了装配工 作,以及由于在模头的关键密封区域发生泄漏而导致的潜在破坏性生产中断。然而,可相对于模头居中的可动模具通常是不可或缺的,因此,即用型挤出模头共由两个紧凑型部件组成。

创新型挤出模头的芯棒固定于混合器元件上,其设计优点在于,集成到流道 中的混合器元件使生产的管道没有能检测到的熔接痕。另一方面,尽管具有大相径庭的流动特性,它也允许不同的聚合物挤出成型的熔体管道绕圆周具有同样小的壁厚公差。此外,混合器支架式模头显著缩 短了熔体的停留时间,从而也显著缩短了清除材料或更换颜色所需的时间。

设计挑战

无论模头的具体设计如何,当熔体流经通过传统方法生产的挤出模头时,熔体的均匀性或多或少会受到负面影响。混合 器支架式模头设计的主要目的是避免流道周围不希望出现的压力差,以及熔体管道中的破坏性熔接痕。此外,它有利于在熔 体流过模头时保持熔体的均匀性,理想情况下,甚至还能改善熔体的均匀性。这可 以通过精巧的混合器元件来实现:当模头的芯棒固定在大量作为“支架脚”的小型 混合器元件上时,由极短的熔接缝组成的 超细网目(fine-meshed)系统在模头流 道的熔体中形成。其最终结果是,在从模头挤出的熔体管中没有可识别的熔接痕。

由于在理想情况下,混合器元件围绕 圆形狭缝通道的周围均匀分布,因此,在 采用传统支架型模头的情况下无法避免的压力差,可以通过混合器支架式模头来避免。然而,设计人员在设计模头时不可避免会踏进新的领域:混合器的支架脚必须 有很细的网眼,但另一方面,也需具有足够的机械强度,以令芯棒得以牢牢地固定 在其中。对于设计者来说,在某个传统的 CAD 系统中表现一个具有细网目的、复 杂的网状几何结构同样是一个新的挑战。

下文描述了通过自适应制造所生产的三种不同的模头设计。

小口径管道用模头

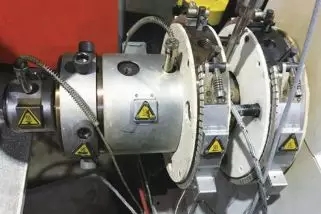

通过增材制造生产的小口径管道所 用模头,旨在取代传统制造方法生产的模头(图 1)。选择性激光熔化(SLM) 模头根据以下目标进行设计,现有模头未能充分满足这些条件:

◆在模头中不受操作点约束的熔体分布;

◆围绕出口间隙的周围,有均匀的 局部熔体流;

◆更快更精确的模具定心;

◆进一步减小管道的壁厚公差;

◆更快地加热和冷却模头,以减少 驻留在模头的熔体的热分解;

◆用于加热模头的能量输入较低;

◆简单地组装和拆卸模头;

◆快速方便地清洁模头;

◆简单快速的尺寸变更。

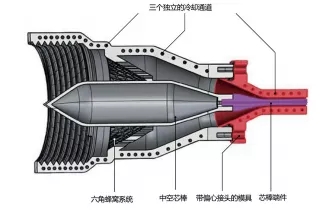

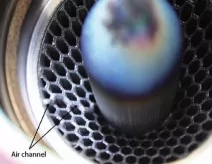

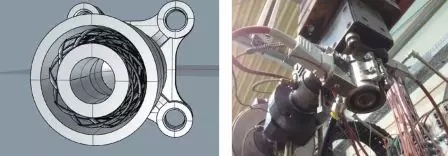

为了满足这些要求,诞生了一种全新的模头概念,其中利用了由选择性激光熔化带来的扩大生产的机会。图 2 所示为 一个管道模头的截面,其中,芯棒通过细网目的六边形网格系统固定在模头。这确保了低流动阻力和独立于工作点的熔体分 布。为此,空气通道从外部通过六边形蜂窝系统的壁面引导到芯棒的内部。在图 3 中可以看到,空气通道遵循六边形网格系统壁的轮廓,并且,为了整合空气通道, 只需要使壁面稍微厚于其他壁面即可。

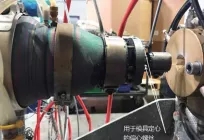

为了更快、更精确,更加为了模具相 对于中心轴的可重复定位,该挤出模头采 用了受到专利保护的偏心接头(tilt joint)(图4)。为了进一步减小管道的厚度公差, 模头和芯棒之间的相对位置能通过八个轴向固定螺丝(偏心螺丝)非常灵敏地进行调节。由于特殊的偏心接头,模具只能安装在中心,因此在系统启动之前模具的预置中心也是不必要的,但这是传统定心解 决方案所需要的。一旦调整了模具和芯棒之间的相对位置,就可以随时精确再现, 系统从而可以始终以所需的模具位置启动。从一次生产运行到下一次生产运行可能发生的任何过程参数的微小变化, 都可以比传统的定心得到更快,以及(最 重要的是)更精确的响应。

为了节省加热和操作期间的能源, 模头的质量被减轻。通过传统方法制造 的老式模头重 52 千克(图 1),但新式 模头的重量仅为 1.8 千克(图 4),这是 因为减少了模头操作时所不需要的质量。与传统方法制造的模头相比,这减少了 30 多分钟的加热时间。质量小自然也有 利于模头在挤出生产线关闭期间冷却更 快。当系统关闭后,传统模头很可能在 在系统中保持高温,为了避免熔体的热 分解,两个冷却盘管被集成到模头壁中, 一个冷却盘管则整合在模具壁中。此外, 模头和模具可以通过压缩空气在不到 10 分钟内从 285℃冷却到 50℃以下,压缩 空气在系统关闭时吹过冷却盘管。整套 模头和模具只需在热解炉中清洗即可。

用于型坯的吹塑模头

尤其是在吹塑成型中,为了加快颜色变换而设计了一个混合器支架型模头, 其中熔体通过特殊的混合器支架脚来导 入——在围绕圆周的几个点上,从流 道壁面到流道中心,再从流道中心到壁 面——芯棒也固定在其上。图 5(左)显 示了模头的 3D 视图,其中混合器支架脚 集成在流道中。在图 5(右)中,模头被 安装在挤出机上进行颜色更换试验。

第一个混合器的几何形状是基于纯粹的经验考虑的,并没有产生预期的结果。计算机模拟(图 6)表明,熔体实际上的确是通过混合器支架脚从流道的中心传递到壁面的。可以看到模头很好的混合效果, 例如,事实表明,在采用混合器支架型模头的情况下,因为有辅助性空气通道,没有熔体分布能被识别,同时,在流道系统中不采用支架型模头(右侧流道截面)的情况下,在具有辅助性空气通道和没有辅助性空气通道的流道区域之间,能看到明显的差异。然而,模头中仍有一些区域的 熔体驻留时间比想象中的更长。根据模拟结果,混合器支架脚系统的几何形状逐渐得到改进,直到横切样品在实际的颜色变换试验中不再显示任何有色条纹(图 7)。

用于薄壁管道的模头

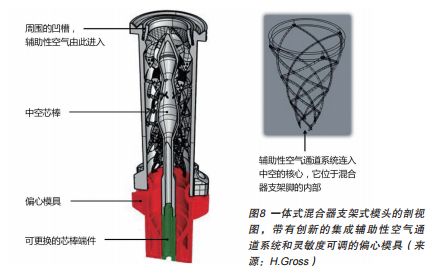

在前两个项目中获得的经验被用在 第三个混合支架型模头的设计之中。借此生产了薄壁管道(直径 4.8 毫米,壁厚 0.1 毫米),其具有极低的厚度公差和很高的直线度。由于管道的壁厚较小, 所以极小的厚度差也会导致管子的弯曲, 因此,在设计模头时要特别小心,以在流道周围实现高压恒定。这是通过在流道中集成八个螺旋混合器元件来实现的 (图 8)。辅助性空气通道系统是在高输出速度(高达 100 米 / 分钟)时所需的, 它被引导通过每个混合支架的中心,以确保流道周围的高度对称性。

为了模具灵敏的和可重复性的定心, 该模头还配置了具有专利偏心接头的模具。因为把质量从 32 公斤(传统模头) 减少到 480 克(标题图),再加上这种模头,其加热时间就变得非常短,并且运行期间的所需能量也很低。

总结

采用通过选择性激光熔化技术制造的模头,并配置灵敏且可重复调节的偏心模具,与采用传统方法制造的模头相比, 挤出管道能够获得更低的厚度公差和制造成本。由于加热时间急剧缩短,也因为模具的精确定心,系统的产能增加了,且系统启动所需的材料消耗减少了。维护成本 以及生产干扰的风险,例如泄漏风险,在仅由两个紧凑型部件组成的模头中得以减少。尽管选择性激光熔化技术仍然相对昂贵,但是由于大幅减少了使用材料(一个 数量级)并且消除了工艺步骤(其中有些成本很高),因此自适应制造的模头比传统制造的模头更经济。

组委会:安徽金世佳会展服务有限公司

组委会:安徽金世佳会展服务有限公司

参展咨询

参展咨询 微信咨询

微信咨询